Клапаны запорные

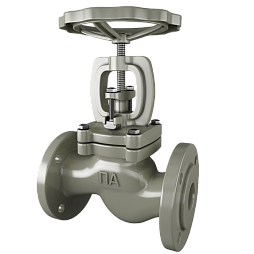

Запорный клапан – один из видов запорной арматуры, в котором воздействие на рабочую среду осуществляется путем перемещения запирающего элемента вдоль оси потока. У клапанов запорных допускается только два рабочих положения: «полностью открыто» и «полностью закрыто».

Одно из распространенных названий запорного клапана – вентиль, употребляемое как в быту, так и некоторыми техническим специалистами, однако по ГОСТ 24856-81 применение термина «вентиль» вместо клапана - не допускается.

Для изготовления клапанов запорных может использоваться сталь, чугун, алюминий, титан, цветные сплавы и неметаллические сплавы.

Присоединение к трубопроводу возможно муфтовое, фланцевое, под приварку, цапковое, штуцерное.

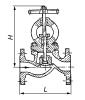

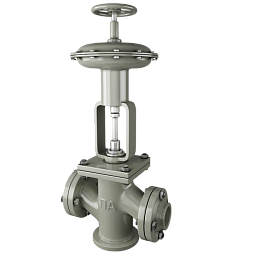

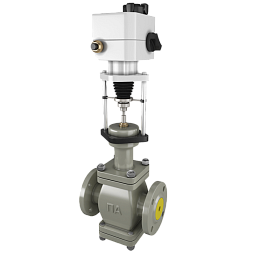

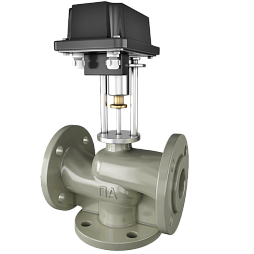

По типу конструкции различают:

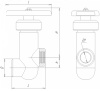

- угловые – направление потока изменяется на 90°

- прямоточные – направление потока на входе и выходе одинаковое, однако внутри клапана оно как минимум два раза изменяется на 90°

- проходные – направление потока на входе и выходе одинаковое, только шток затвора расположен под углом к оси потока, что позволяет уменьшить гидравлическое сопротивление.

По типу запорного элемента клапаны запорные подразделяются на:

- клапаны с тарельчатым затвором (плоским или конусным);

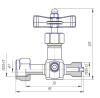

- клапаны с коническим затвором – игольчатые.

К преимуществам данного типа арматуры можно отнести:

- небольшой ход затвора, необходимый для полного открытия клапана. Обычно это 1/4 номинального прохода (у задвижки целый проход)

- небольшая строительная высота (по сравнению с задвижками)

- относительная легкость ремонта и технического обслуживания

- возможность установки сильфонного уплотнения для герметизации по отношению к окружающей среде.

Кроме преимуществ у клапанов запорных есть и недостатки:

- большее, чем у задвижек или кранов, гидравлическое сопротивление, что ограничивает применение клапанов по номинальному диаметру;

наличие застойных зон, в которых оседают механические включения рабочей среды, что вызывает коррозию корпуса клапана.

65.resize2.jpg)